Foto: Marcel Oliveira

Foto: Marcel Oliveira

A colheita mecanizada teve inicio no Brasil entre os anos 1997/98, quando foram importadas em torno de 25 máquinas. Porém o trabalho de adequação da cultura, preparo de solo e variedades adequadas ao novo sistema, não permitiram um sucesso expressivo na ocasião. Apenas alguns produtores na região de Patos de Minas (MG) estavam colhendo mecanicamente, e cerca de 2/3 das máquinas importadas prestavam serviço na região de Goiânia (GO).

Colheita mecanizada

Principalmente em função de não se ter um bom preparo de solo e um bom cuidado no transplantio visando a colheita mecanizada (evitando torrões, sulcos e ondulações), esta ficou restrita a 5 a 10% das áreas de tomate industrial do País.

Nos anos 2004/2005 iniciou-se um trabalho liderado na época pela Unilever Brasil, que tinha como meta implementar a mecanização da colheita do tomate em 100% de suas áreas de produção em 5 anos. A partir de então, foram elaborados planos de trabalho que tiveram grande interferência e responsabilidade pela profissionalização que o segmento atingiu nos dias atuais. Iniciou-se uma série de adequações ao sistema produtivo, desde preparo de solo, ajustes de espaçamentos de plantio, técnicas de adubação, transplantio, novas variedades, etc., para que a lavoura do tomate industrial pudesse ser colhida mecanicamente.

a – Operações para a colheita

Para a entrada da colhedeira na área, é importante que a lavoura esteja livre de plantas daninhas, pois estas podem causar problemas durante a operação de colheita. Um fator importante a se considerar é o enleiramento das plantas, também chamado “penteamento das ramas”, que consiste em posicionar as ramas no solo na linha de plantio, deixando a planta no alcance da plataforma da colhedeira. Esta é uma operação de alto custo para o produtor e realizada manualmente, necessitando-se em média de 3 pessoas para enleirar 1 ha por dia de trabalho. Atualmente observa-se uma tendência de adoção do plantio em linhas simples em algumas regiões para que não seja necessária essa operação.

Outro fator importante a se considerar são os reflexos do trabalho bem realizado de preparo de solo no plantio que se tornam expressivos na colheita, pois desta forma há uma redução significativa na presença de pedras, tocos, torrões e demais “impurezas” que venham a danificar a máquina. Existem outras consequencias quando essa é operação realizada com eficiência, como a redução de perdas diretas de frutos no momento da colheita ocasionados em consequencia da formação de sulcos profundos próximos a linha de plantio, que geram prejuízo direto ao produtor. Nesta condição, há um percentual maior de perdas de frutos que na passagem da colhedeira, quando estes se desprenderem da planta, escorrem para os sulcos “fugindo” do alcance da plataforma máquina.

Atualmente a colheita mecanizada é feita através de colhedeiras automotrizes, com uma plataforma de corte e recolhimento das plantas de 1,2 m a 1,5 m de largura, que permite a colheita de linhas de plantio duplas ou simples.

• Recolha

A plataforma de recolha é equipada com dedos levantadores que erguem as plantas que estão apoiadas no solo. Logo à frente, a plataforma possui uma lamina de corte paralela ao solo, que passa cortando os caules das plantas bem rente; as plantas livres são conduzidas para o interior da máquina, por intermédio de uma esteira de recolha auxiliada por uma esteira de ramas (Figura 14).

• Soltio dos frutos

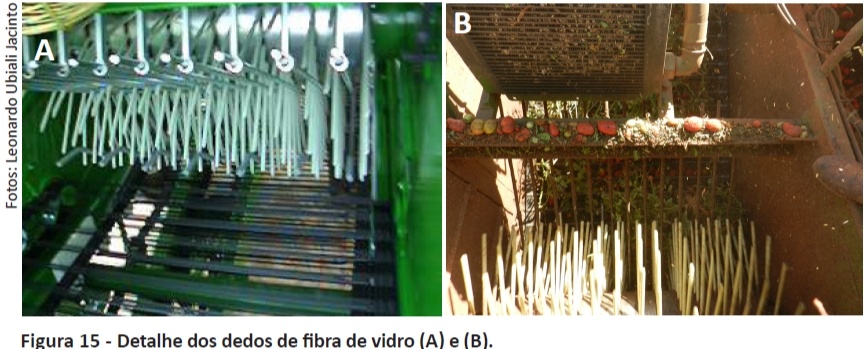

Após este primeiro estágio da colheita, que é a recolha das plantas, elas seguem para a etapa seguinte, que é a de soltar os frutos e separá-los. Este processo era feito nas máquinas antigas por uma esteira de dedos oscilantes que forçavam os frutos a se soltarem das plantas, porém, nas máquinas mais modernas, este trabalho é executado por um rotor com inúmeros dedos de fibra de vidro que tem 2 movimentos, um giratório e outro vibratório; permitindo que os frutos se soltem das plantas com mais facilidade e sem danos, se comparados com o sistema de dedos oscilantes, além de permitir um maior desempenho das máquinas, que em média, colhem 3 ha.h-1 (Figura 15).

• Descarte das folhas e ramas

Nesta etapa, logo após os frutos se soltarem das plantas, eles caem em uma esteira de taliscas de metal, espaçadas uma das outras em aproximadamente 3 a 4 cm. As plantas sem os frutos são conduzidas em uma outra esteira com taliscas mais espaçadas uma das outras, e com o auxílio de um enorme ventilador, as plantas, folhas e ramas são jogadas para trás da colhedeira (Figura 16); enquanto os tomates são conduzidos por uma esteira transversal no fundo da máquina, que conduz os frutos até a esteira de seleção localizada no outro lado da colhedeira.

• Seleção manual

Ao lado da esteira de seleção há uma passarela em que operadores trabalham na seleção dos frutos. Esta etapa abriga de 5 a 6 pessoas, que irão retirar objetos indesejáveis tais como, talo de milho com raiz (restos de palhada), torrões, pedras, ramas e frutos podres (Figura 17).

• Seletor eletrônico

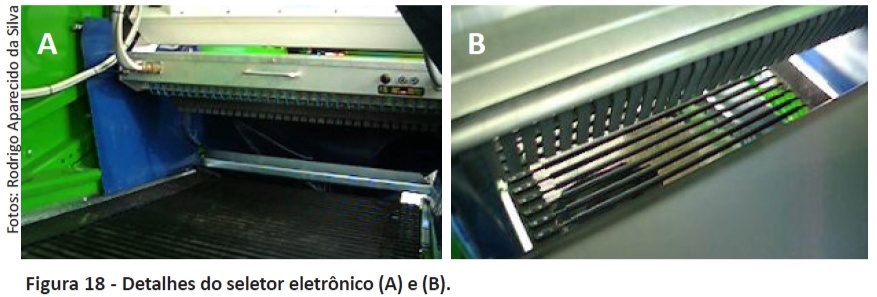

Esta fase de seleção é dividida em duas esteiras; entre elas há um pequeno degrau para que os frutos passem de uma esteira para a outra. Neste intervalo é instalado um seletor eletrônico de frutos que trabalha com luz infravermelha, que, conforme a regulagem, retira os frutos verdes e amarelados. Nessa condição, o sistema poderá retirar também torrões, que por serem de coloração mais clara são então eliminados, ou seja, como o tomate naturalmente tem superfície brilhante e o torrão não, o fruto será detectado e retido, o torrão será eliminado. Contudo, boa parte dos solos cultivados com tomate industrial no Brasil são latossolos avermelhados, o que dificulta a leitura correta por parte do equipamento (Figura 18).

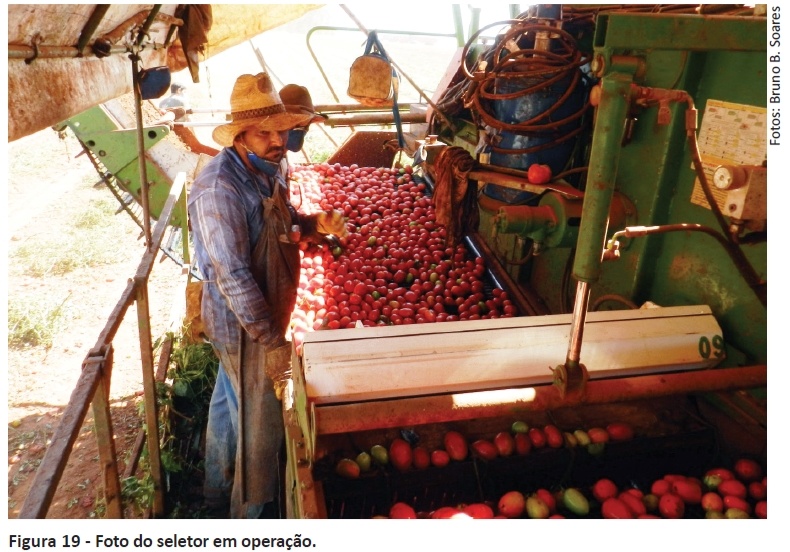

Este dispositivo não deve ser acionado quando houver tomates já em decomposição, que liberam água molhando e sujando outros frutos com terra, tornando-os também opacos, fazendo com que sejam eliminados junto com os torrões. O mesmo ocorre quando, nos dias chuvosos próximos à colheita, os frutos bons se sujam de terra. Posteriormente à passagem dos frutos pelo degrau onde está montado o seletor, os mesmos seguem por uma segunda esteira de seleção onde há mais 2 ou 3 pessoas trabalhando na retirada de objetos indesejáveis (Figura 19). Estes operadores só são necessários caso haja muitos torrões, muitos frutos desintegrados e se as plantas não estiverem inteiras e verdes.

Quando as plantas têm seus frutos uniformemente maduros, há uma maior eficiência desta operação como um todo, pois esperar que os frutos verdes amadureçam levaria ao apodrecimento dos frutos já maduros. Também se considera que a planta, após o inicio de senescência natural, começará a perder suas folhas e ramas que ficarão frágeis, acarretando no desperdício de parte dos frutos, pois estes ficarão no solo quando as plantas forem recolhidas.

Uma alternativa para evitar esta situação é abaixar a plataforma de recolha, o que, porém, traz consequencias que podem não ser benéficas, pois esta operação trará mais torrões e estes dificultarão a seleção, prejudicando a atuação do seletor. Todas estas considerações evidenciam a importância da decisão da época de colheita, sendo o momento ideal quando o máximo de frutos estiver maduros (vermelhos), porém com a planta e ramas ainda em excelente vigor. Desta forma os tomates podem ser colhidos sem a presença de pessoas na esteira de seleção, como ocorre na Europa, reduzindo o custo de produção, tanto pela melhoria da qualidade do fruto colhido, como pela menor utilização de mão de obra.

• Descarga dos tomates

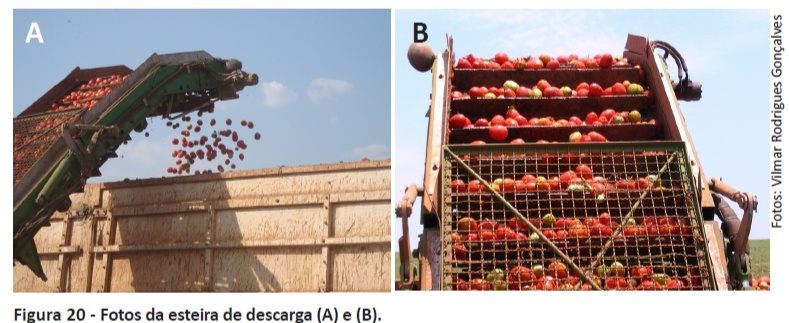

Depois da seleção, os frutos seguem para uma esteira de descarga que é montada em posição transversal à máquina, que irá abastecer continuamente as caçambas dos caminhões ou carretas que andam paralelo a colhedeira (em cima da área já colhida), recebendo os tomates colhidos (Figura 20).

b – Caminhão de transporte de tomate

O caminhão que transporta os tomates recebe os frutos direto da colhedeira durante a colheita; como a velocidade de deslocamento é pequena, é engatado um trator para puxar o caminhão, que estará com o cambio no chamado “ponto morto”, possibilitando ser rebocado (Figura 21).

Texto retirado do artigo: Produção de tomate para processamento industrial

Veja na integra clicando aqui.