Arroz de sequeiro

As operações de colheita e pós colheita constituem etapas importantes do processo de produção e, quando malconduzidas, acarretam perdas elevadas de grãos, comprometendo os esforços e os investimentos dedicados à cultura. A colheita pode ser realizada por três métodos: o manual, o semi mecanizado e o mecanizado. No primeiro, as operações de corte, enleiramento, recolhimento e trilhamento são feitas manualmente; no semi mecanizado, o corte, o enleiramento e o recolhimento das plantas são, geralmente, manuais, e o trilhamento, mecanizado; no método mecanizado, todas as operações são feitas à máquina.

Qualquer que seja o método utilizado, quando o arroz é colhido muito úmido ou tardiamente, com baixo teor de umidade, a produtividade e a qualidade dos grãos são prejudicadas. Para a maioria das cultivares, o ideal é colher o arroz entre 18 a 23% de umidade. No caso da colheita manual, para evitar perdas desnecessárias, recomenda-se, adicionalmente, que o arroz cortado não permaneça enleirado por tempo desnecessário no campo e que se evite o manuseio de feixes muito volumosos de cada vez, para facilitar a operação de trilhamento.

Na colheita mecânica, além da regulagem adequada dos mecanismos externos e internos da colhedora, deve-se atentar para a velocidade do molinete, que deve ser suficiente apenas para puxar as plantas para dentro da máquina.

Nas operações de pós colheita, a secagem pode ser feita por dois processos:

a) O natural: consiste em utilizar o calor e o vento para a secagem;

b) O artificial: com a utilização de equipamentos (secadores) especialmente projetados para esse fim.

Para evitar danos ao arroz, quando se destina ao plantio, a temperatura de secagem deve se situar entre 42º C e 45ºC. Na secagem de grãos para consumo, a temperatura do ar não deve ultrapassar a 70ºC. No armazenamento, o arroz para ser melhor conservado deve estar limpo e com teor de umidade entre 13% e 14%. Nesta umidade, para a maioria das cultivares, a maturação pós-colheita, isto é, o arroz envelhecido, melhora sua qualidade culinária, ficando seus grãos mais secos e soltos após o cozimento.

Arroz irrigado

O teor de umidade do grão adequado para realizar-se a colheita do arroz está entre 18 e 23%. Se colhido com teor muito elevado, haverá grãos em formação. Por outro lado, se a colheita for muito tarde haverá mais quebra de grãos no beneficiamento e, quando se destina a semente, o vigor poderá ser afetado.

Colheita mecânica

Dentre as operações agrícolas que desempenham papel importante na produção de arroz, destaca-se a da colheita. A operação de colheita é realizada, geralmente, por diversos tipos de máquinas, desde as de pequeno porte tracionadas por trator, até as colhedoras automotrizes, dotadas de barra de corte de até 6 metros de largura, as quais realizam, em sequência, as operações de corte, recolhimento, trilha e limpeza.

Podem-se distinguir as seguintes funções em uma colhedora:

a) corte da cultura e direcionamento para os mecanismos de trilha;

b) trilha, que consiste na separação dos grãos de suas envolturas e de partes de suporte na planta;

c) separação do grão e da palha;

d) limpeza.

Perdas na colheita

As perdas na colheita mecânica de arroz poderão ocorrer por três motivos básicos:

1. Antes da colheita

As perdas devem-se a o fato de a colheita ser realizada fora de época, à ocorrência de chuvas em excesso, granizo e ventos, à debulha natural influenciada pela genética das cultivares, bem como ao ataque de pássaros, comuns nesta região na época da colheita.

2. Na plataforma da colhedora

Este é o local de maior perda de grãos na colheita, respondendo por até 85% do prejuízo. Podem ser:

Plataforma convencional

Os pontos responsáveis por estas perdas na plataforma são os seguintes:

a) Molinete: ocorrem perdas devido à baixa ou excessiva velocidade, ou devido a sua má posição na hora da operação da máquina, causando debulha, acamamento e/ou duplo corte;

b) Barra de corte: as perdas devem-se ao fato de as navalhas estarem quebradas, tortas, trincadas ou sem fio, e/ou os dedos encontrarem-se tortos; também devido à folga nas peças de ajuste da barra de corte;

c) Velocidade da máquina: o operador deve conduzir a colhedora, cortando de maneira a aproveitar toda a largura da barra de corte, porém, avançando à maior ou menor velocidade, segundo as condições da cultura;

d) Densidade da cultura: uma baixa densidade de plantas dificulta o trabalho da plataforma, fazendo com que as plantas deixem de ser recolhidas pelo molinete, perdendo, por conseguinte, grãos;

e) Presença de plantas daninhas: a presença de plantas daninhas na lavoura de arroz contribui para o aumento das perdas;

f) Umidade dos grãos: padrões fora da umidade recomendada, 18 a 23%, aumenta as perdas.

Plataforma recolhedora

Estes equipamentos retiram ou arrancam o grão ao invés de cortar a panícula, como fazem as colhedoras equipadas com plataformas convencionais. Os resultados iniciais obtidos com arroz irrigado na Itália mostram que são possíveis aumentos de até 60% na taxa de colheita.

Mecanismos internos da colhedora

Os principais pontos de perda são:

1. Perdas no cilindro

Acontecem devido a pouca velocidade ou a muita distância entre o cilindro e o côncavo. Normalmente, apresentam-se em forma de panículas sem debulhar.

2. Perdas no saca palhas

As perdas no saca palhas acontecem a semelhança do caso anterior.

3. Perdas nas peneiras

As perdas nas peneiras são causada geralmente por trilha curta, furos das telas muito fechados e ar mal dirigido, insuficiente ou excessivo. As perdas nas peneiras são grãos soltos, que saem juntamente com a palha miúda.

Pós-colheita

Transporte

Alguns princípios devem ser seguidos, que são:

a) Não submeter o arroz à exposição prolongada ao sol e evitar mantê-lo abafado sob a lona do caminhão ou outro transportador, antes de ser submetido à secagem;

b) Evitar esperas e/ou longos tempos de carga, realizando o transporte para a unidade de secagem tão logo realize a colheita;

c) Fazer adequada limpeza do transportador, evitando que resíduos de uma carga possam servir como fonte de inóculos para outra;

d) Inspecionar periodicamente o transportador e a carga, para evitar perdas de arroz por vazamento ou derramamento;

e) Não usar o mesmo transportador para transporte simultâneo de grãos de cultivares diferentes, para evitar misturas varietais.

Recepção

Deve-se:

a) Avaliar umidade, impurezas e/ou matérias estranhas, rendas, rendimentos e defeitos, de acordo com a metodologia oficial do Ministério da Agricultura;

b) Receber e manter separadamente os grãos de cada cultivar;

c) Se possível, aerar o arroz imediatamente após a recepção, para resfriá-lo e mantê-lo, preferentemente, em temperaturas não superiores a 20ºC;

d) Secar tão logo realize a colheita ou, no máximo, até 24 horas após;

e) Não deixar os grãos úmidos na moega, sem aeração, por período superior a 12-24 horas.

Pré limpeza

Na pré limpeza deve-se:

a) Escolher criteriosamente o jogo de peneiras, ajustar o fluxo de ar e o de grãos na máquina de pré limpeza. Inspecionar periodicamente o equipamento e analisar tanto grãos como impurezas descartadas, para verificar a eficácia e a eficiência da operação;

b) Para grãos, se forem armazenados na propriedade sem comercialização imediata, a pré limpeza deve ser mais seletiva, resultando em teores de impurezas e/ou matérias estranhas não superiores a 3%. Se forem comercializados em prazo curto, fazer pré limpeza até 3-5% de impurezas e/ou matérias estranhas, secar, limpar novamente até reduzir impurezas e matérias estranhas a 1%;

c) Para semente, a seletividade deve ser rigorosa já nessa fase.

Secagem

Procede-se:

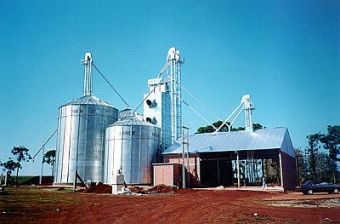

a) Respeitando-se os parâmetros técnicos e operacionais, a secagem pode ser realizada nos sistemas, processos e/ou métodos que utilizem ar não aquecido (também denominados métodos de secagem com ar natural, com ar ambiente ou com ar frio) e/ou naqueles com ar aquecido (também denominados métodos de secagem artificial ou forçada);

b) Se utilizar queima de combustíveis sólidos (lenhas, cascas, restos de cultura) para aquecimento do ar de secagem, é recomendável evitar o contato direto do ar da fornalha com os grãos e devem ser tomados mais cuidados com o controle térmico da operação, pois os combustíveis sólidos, em conseqüência da inércia térmica característica de seu processo de queima, produzem maior desuniformidade de aquecimento do ar;

c) Se o aquecimento do ar de secagem for feito com a queima de gás liquefeito de petróleo (glp), ou outro combustível fluido, a operação deve ser monitorada por sistemas automatizados de controle da temperatura e/ou da umidade relativa do ar, para aproveitar o melhor potencial de eficiência técnica do sistema e aumentar a economicidade da operação. Em secagem estacionária, em silo secador, é preferível fazer o monitoramento do condicionamento do ar por controle de umidade relativa do que por controle de temperatura, para reduzir a desuniformidade da secagem;

d) Nos sistemas, processos e/ou métodos que utilizem ar não aquecido, o fluxo de ar deve ser superdimensionado (em relação ao fluxo de ar usado em silos-secadores que usam ar quente), para evitar que a lentidão do processo permita que o grão se deteriore já durante a própria operação, enquanto nos que utilizam ar aquecido, os danos e os choques térmicos devem ser evitados, pois o arroz é termicamente sensível;

e) Na secagem estacionária em silo-secador, utilizar no mínimo fluxo de ar de 4 e no máximo de 20 m3 t-1 min-1 (m3 de ar por tonelada de grãos por minuto), para a secagem com ar aquecido, dependendo da temperatura do ar e da espessura da camada de grãos;

f) Na secagem em silos, não se encher o silo para depois secar. É recomendável fazer a secagem em camadas, devendo-se não ultrapassar um metro e meio na altura da camada de grãos no silo-secador de fluxo axial, para não prolongar excessivamente a operação e não provocar grande desuniformidade na secagem. Após a secagem de cada camada, essa pode ser removida para o silo de armazenamento definitivo;

g) Pelo longo tempo de contato ar-grãos, a temperatura do ar nos silos secadores não deve ultrapassar 40ºC. A temperatura da massa não deve ultrapassar 37ºC nas sementes e nem superar os 40ºC nos grãos para consumo. Em se tratando de grãos, deve haver mais rigor no controle da uniformidade da temperatura para evitar (ou pelo menos reduzir) os choques térmicos, os quais provocam maior incidência de grãos quebrados e predispõem mais os grãos à ocorrência de danos metabólicos durante o armazenamento, aumentando a incidência de defeitos e reduzindo sua conservabilidade;

h) No caso de seca aeração, 70ºC é a temperatura máxima do ar na câmara de secagem do secador convencional (contínuo adaptado ou intermitente adaptado), sendo que 18% é a umidade máxima e 38ºC ou 41ºC, respectivamente, é a temperatura de massa com a semente ou o grão ou a semente deve sair do secador convencional, devendo ser submetido a repouso por 6 a 12 horas no secador estacionário, antes da insuflação do ar ambiente, em fluxo de até 1 m3 t-1 min-1, podendo o silo estar cheio;

i) Tanto para sementes como para grãos, é preferível utilizar secagem gradual, com ar em temperaturas crescentes, ao invés do sistema tradicional, desde que sem choque térmico e sem superaquecimento do produto;

j) Pelas características técnicas, operacionais e econômicas, o sistema intermitente é o mais recomendável para arroz. Em qualquer dos casos, deve ser evitada a remoção brusca da água, que deve ser harmônica durante todo o processo e não ultrapassar a dois pontos percentuais por hora.

José Luis da Silva Nunes

Eng. Agrº, Dr. em Fitotecnia