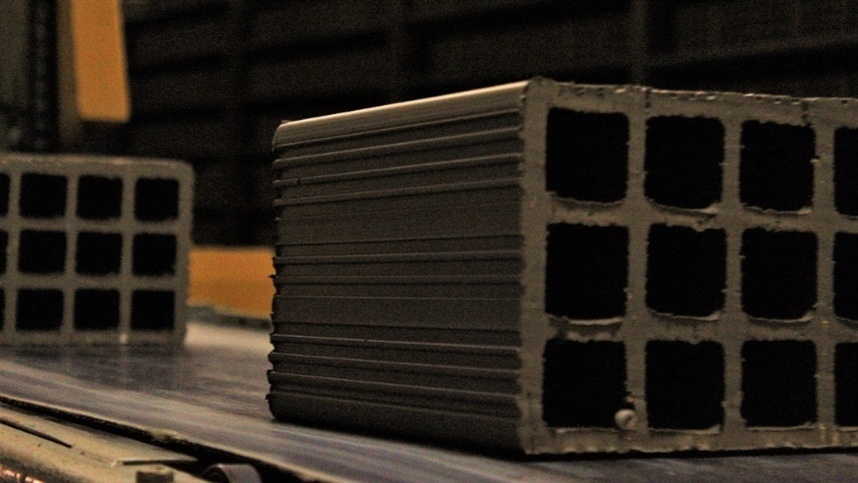

Casca de arroz vira tijolo

Projeto piloto foca no reaproveitamento de resíduos em Santa Catarina

Foto: Divulgação

Foto: Divulgação

Um projeto piloto inédito une as indústrias de arroz e cerâmica no Sul de Santa Catarina. O objetivo é fazer o aproveitamento máximo dos resíduos do grão. Assim a a cinza originada da queima da casca de arroz virou matéria-prima para a composição de tijolos.

Conteúdo exclusivo para Cadastrados

Se você tem cadastro no Agrolink, faça seu login ou faça cadastro no Agrolink de forma GRATUÍTA

e tenha acesso aos conteúdos do site.

Não tem conta? Cadastre-se aqui